各種データの取得から試作検証まで、

研究開発・設計をサポート

研究開発の現場では、高精度な測定機器が利用されています。しかし、いかに高精度な測定器であっても、扱い方によって正確なデータが取得できないこともあります。求める精度に対して適切な測定機器を選び、特性を理解したうえで正しい手順で利用して、はじめて正確な測定結果が得られるのです。それらのデータをもとに設計を行うので、研究開発のデータ収集は非常に重要です。こちらでは研究開発・設計工程において、キーエンスがご提案してきたソリューションの一部をご紹介します。

研究開発・設計の効率化について

研究開発・設計では、顕微鏡や三次元測定機、データロガーなど、さまざまな測定装置を利用します。これらは正しく扱えば詳細なデータを得られますが、高精度な計測機器ほど専門的な知識が必要になり、扱いが難しくなる傾向にあります。精密測定では熱膨張なども考慮し、温度や湿度の管理も必要でしょう。

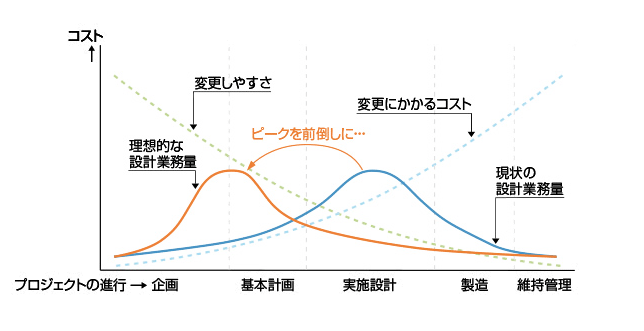

“ものづくり”の現場では、不具合が下流工程で発見されるほどコストや時間のロスが増えます。そこで近年では、研究開発・設計を重視した「フロントローディング」という考えが普及しています。しかし、上流工程に時間をかければ、それだけ研究者や設計者の負担が増大します。そこでキーエンスグループでは、上流工程の負担を最小限に抑えながら、より正確に、より手軽にデータを収集する方法をご提案しています。

キーエンス商品の活用事例

キーエンス商品は、以下のような研究開発・設計の現場で活用されています。掲載している活用事例はあくまで一例です。

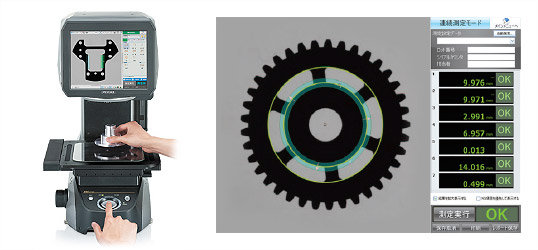

画像寸法測定器 ~担当者による差をなくし、スピーディな測定を実現~

ノギスやマイクロメータによる寸法測定は、測定者によって数値にばらつきが発生しがちでした。さらに位置決めや原点出し、治具の準備などの手間もかかっていました。画像寸法測定器なら対象物を置いて、ボタンを押すだけで誰でも正確な測定結果を得られます。

デジタルマイクロスコープ ~「観る、録る、測る」を1台で対応~

従来の顕微鏡は、照明の選定やピントの調整が必要不可欠でした。デジタルマイクロスコープならば、それらの手間を省き、1台で「観る、録る、測る」を実現。細部の拡大観察に加え、計測やデータの保存まで1台で完了します。

3Dプリンタ ~試作の手間とコストを削減してフロントローディングを実現~

従来は試作を外部に発注する必要があり、納期やコストの面で設計評価が十分にできないケースもありました。3Dプリンタであれば手軽に試作ができ、十分な評価が行えます。その結果として生産工程のトラブルも減り、生産効率が高まります。

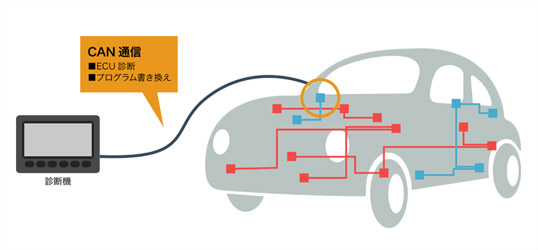

データロガー ~自動車には欠かせないCANデータ収集~

現代の自動車は各種センサから得た情報をCAN通信を介してやりとりをしています。持ち運びにも便利なマルチ入力データロガーなら、データ収集したいときに手軽に利用できます。